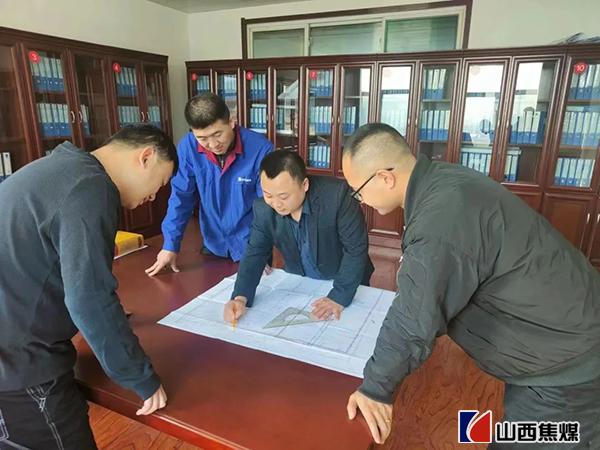

“将南七采区2#煤原设计12706、12708工作面合并为一个工作面,切眼长度增至260米,减少掘进进尺1580米,每万吨煤掘进进尺由90.87米降低到41.14米,多回收煤柱煤量3.5万吨,创造经济价值2000多万元……”西山煤电马兰矿生产技术部副部长李挺拿着优化后的工作面设计图,兴高采烈地介绍着精益采掘机制带来的新变化。

近年来,马兰矿将精益意识贯穿到生产各环节,聚焦制约矿井发展的难点、堵点,坚持逢山开路、遇水架桥的开拓精神,通过项目制管理,在精益设计、精益采掘等方面不断发力,实现了以最小投入创造更大价值。

优化设计是最大效益,这是煤矿人的共识。在对井下工作面设计图进行通盘研究后,马兰矿将破解点放在南七采区,开展近距离煤层下层煤部署设计。由此,马兰矿矿长刘福平带领团队踏上了精益采掘的探索之路。

揭榜挂帅,确立合适的课题带头人;兵团作战,将生产、机电、地测、通风等部门纳入其中;规范管理,把握问题导向,倒排工期积极推进。项目组成员在完成本职工作的基础上,各司其职、争分夺秒。生产技术部部长王浩鹏说,那段时间不少人就住在办公室,遇到啥问题,大家都是连夜研究方案。

从实处领题,从关键破题。结合南七采区生产实际,该矿结合“两面合一面”的设计理念,将南七采区剩余12706、12708工作面合并为一个大采长工作面,初步形成12706大采长优化方案。

“两面合一面”这样的设计理念并不新鲜,但对于马兰矿2#煤工作面来说却不容易。现有配套设备无法满足回采需求,没有经验可循,他们拼的就是敢接最烫手的山芋。李挺带队到其他矿井对标学习,分析、类比、总结了同类地质条件下大量生产案例,发现要想实现最终效果,运输能力是关键。他们又对煤矿装备,特别是回采工作面大功率、矮小型设备进行充分调研。最终在西山煤电机电厂的帮助下,量身定制了一套SGZ—800/800刮板输送机,解决了工作面切眼运输难题。首个切眼长度260米的中厚煤层工作面在马兰矿生根发芽,为后期布局大切眼工作面奠定了基础。

合理优化支护设计为后期工作面掘进施工奠定了坚实基础。顺槽如何支护,项目组更是将精益思想体现得淋漓尽致。根据以往经验,近距离煤层采空区下巷道支护工艺采取传统架棚支护。该团队打破陈规,勇于创新,提出根据井下地质条件,分段采取不同支护方式,采取差异化设计,在确保安全的前提下,实现小投入大回报。

这样的定制化方案,经过反复论证,可谓一举多得。12706工作面轨道巷通过优化支护后,总体每米支护时间节省45分钟,日均可增加进尺4.2米,全巷道工期缩短25天,大大降低了员工劳动强度。同时,按照减少掘进进尺1580米计算,少投入风水管、运输带、电缆、支护材料等各类材料费用200多万元。

巧设计、妙施工,让马兰矿尝到了精益化采掘的甜头。项目组不仅解决卡脖子问题,还避免掉链子现象。他们又在精益生产规划上精打细算,打破传统设计思路,开动脑筋、大胆尝试,积极推进南五下组煤边界治理巷瓦斯治理及采空水疏放项目。

马兰矿属于煤与瓦斯突出矿井,通过瓦斯治理巷提前对新工作面进行瓦斯预抽是瓦斯治理的常见模式。如何在已有巷道上做文章?项目组凭着敢啃硬骨头的韧劲,提出将18501、18507两条瓦斯鉴定巷贯通,实现“一巷多用”,不仅可以确保瓦斯区域预抽,还能进行积水疏放。

反复论证后,团队设计了一条南五下组煤边界治理巷连通18501瓦斯鉴定巷和18507瓦斯鉴定巷。贯通后,形成全风压通风,取消了回采结束前持续局部通风机供风,减轻采区供电压力,节省电费96万元。同时,还省去了检修的人工、运输成本。该巷道不仅用于南五下组煤右翼采区瓦斯预抽及采空区积水疏放,还可提前对西翼下组煤左翼采区进行大面积区域预抽瓦斯,实现了巷道价值最大化。

这些只是芝麻,真正的西瓜是:通过这样规划,南五下组煤边界瓦斯治理巷掘进巷道785米,可以多采出工作面规划外边角煤14095吨,新增产值约1100万元。

于挑战中寻对策,于困难中找办法。这已经成为项目组成员的共识。如今在新开的南八采区,他们也采用大切眼方式进行布置,将原规划布置的25个工作面优化成21个工作面,同时可多回收6个煤柱,多回收资源40多万吨,真正做到了煤里淘金,赋能高质量发展。

新闻中心

新闻中心