花费2000元成本,创造了1000多万元的经济效益,这是如何做到的?

日前,记者从汾西矿业同富新煤业得知,该公司职工自主研究设计的一款名为“分装分运装置”的“神器”,能够在井下主运输巷道的源头就将煤与煤矸石分离。此举不仅使精煤产率提升了2个百分点,还有效降低了短倒运输及选煤作业的成本。

去年年初,同富新煤业在施工三采区北胶带大巷、北辅运大巷两条开拓巷道时,遇到了大面积的岩石构造,导致大量煤矸石与煤炭一同进入原煤仓,严重影响了原煤质量及精煤回收率,也大大增加了选煤设备的负担,而经勘探,该区域全岩巷道累计长达2000多米,总煤矸石量约为5.6万吨,这样的状况如果持续下去,势必会对企业造成不小的损失。

如何实现煤与煤矸石分装分运?同富新煤业组织技术人员集思广益,立项攻坚。“要采三采区、四采区的煤,这两条巷道是必经之路。既然改变不了环境,就得改变自身,从技术层面破题。”该公司党总支书记、董事长闫永林说。

“平阳工匠”、同富新煤业创新工作室负责人李烈火揭榜领题。经过一番设计论证后,他在北胶带大巷巷口的皮带上方自制安装了一套阻挡装置。当大量的煤矸石乘坐皮带行至此处时,将被挡板拦截并卸载至刮板输送机,再转运至无轨胶轮车运输升井,随后直接拉往煤矸石场。

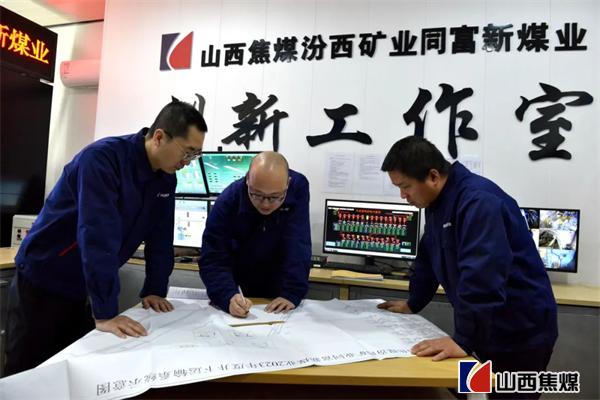

起初,这套阻挡装置需要两名工人分别站在皮带两侧手动拉拽,既不安全,还得停下皮带进行操作。“一个班下来平均要停机7、8次,累计耗时一个多小时。”李烈火说,井下风门上使用的气缸激发了他的灵感。利用气缸,他带领团队设计出一套自动挡矸装置。只需一人站在皮带3米之外按下气动按钮,挡板便可自动升降,轻松完成煤与煤矸石的分装分运。

更值得称赞的是,整套装置的制作成本不足2000元,可谓花小钱办了大事。据该公司估算,这一创新项目自去年7月份投用以来,已为企业创造经济效益逾1000万元。

依托创新工作室,该公司鼓励职工积极开展技术创新:自制皮带回程带自动清洗装置,解决了长期以来井下普遍存在的皮带带料问题,降低了维护成本,有效避免了因皮带破损而造成的停产事故;发明无轨胶轮车智能气动阻车器,大大减少了井下运输安全事故及违章行为的发生……一年来,一项项小创造、小革新如雨后春笋般涌现出来,助力矿井安全高效发展。

新闻中心

新闻中心