我国作为煤炭机械装备制造和煤矿装备使用的第一大国,现已能够自主研制生产适应煤矿所需的各类设备及装备,产品类型齐全。

据中国煤炭机械工业协会数据,截止到2019年末,我国规模以上煤机企业资产总额2621.68亿元、总产值1513.78亿元;采煤机、掘进机和液压支架年制造能力分别保持在1600台、2500台、10万架以上;煤机50强企业总产值1167.7亿元,占规模以上煤机企业的77.14%。

目前,我国主要煤炭装备基本实现国产化,相继开发了拥有自主知识产权的8.8米超大采高综采智能成套技术装备、智能化快速掘锚成套装备,长距离大运力带式输送系统等一系列高端智能装备,创造多项“世界之最”;关键零部件制造、专用材料开发应用出现加速发展势头;人工智能、物联网、大数据、工业互联网等技术在煤机装备领域逐步得到应用,煤炭装备的自主化、高端化、智能化已成为行业发展的主要趋势。

煤炭装备行业部分重大技术装备汇总

1.MG1100/3050-WD超大采高采煤机

最大总装机功率达3450kW,整机重量 220-230t,采高9m ,生产能力1500 万吨/年。

2.MG1100/3030-GWD超大采高采煤机

最大总装机功率达3030kW,整机重量230t,采高8.8m ,生产能力1600万吨/年。

3.SGZ1400/4800超大运力智能化刮板输送机

总装机功率4800kW,生产能力2000万吨/年,完美实现了精准智能调速,提升驱动系统效率,降低运行的能耗。

4.SGZ1400/4800超大运力智能化刮板输送机

总装机功率5800(4800)kW,生产能力2000万吨/年,实现了输送机、转载机、破碎机及皮带自移机尾系统集成,智能协同、自主调速、三机集控等。

5.ZY26000/40/88D超大采高液压支架

世界上支护高度最高的液压支架,支护高度8.8米,工作阻力达26000KN,支护强度超过1.72MPa。

6.ZY12000/18/50D超大伸缩比液压支架

支护高度从1.8m到5m,工作阻力12000KN,支护强度0.82MPa-1.16MPa,世界支撑范围最大的液压支架,可实现薄、中、厚煤层的跨界开采。

7.EJM270/2-2(A)快速掘锚一体设备

该装备设计掘进速度1500m/月,可实现巷宽6.5m、巷高4.5m大断面机械化施工,可实现掘锚同步、数字截割、智能导向、一次成巷等功能,同时具备数字交互、远程操控、非接触式破碎等先进功能。

8.智能快速掘进机器人系统

复杂地质条件掘进速度1500m/月,可实现巷宽6.5m、巷高4.5m大断面机械化施工,集探、掘、支、锚、运、破、通风与除尘等掘进施工的各工艺环节于一体,集智能截割、自动运网、自动钻锚等技术为一体,有着一键启停、截割断面精准定形、定向掘进、掘锚平行、多机器人智能协同等先进功能。

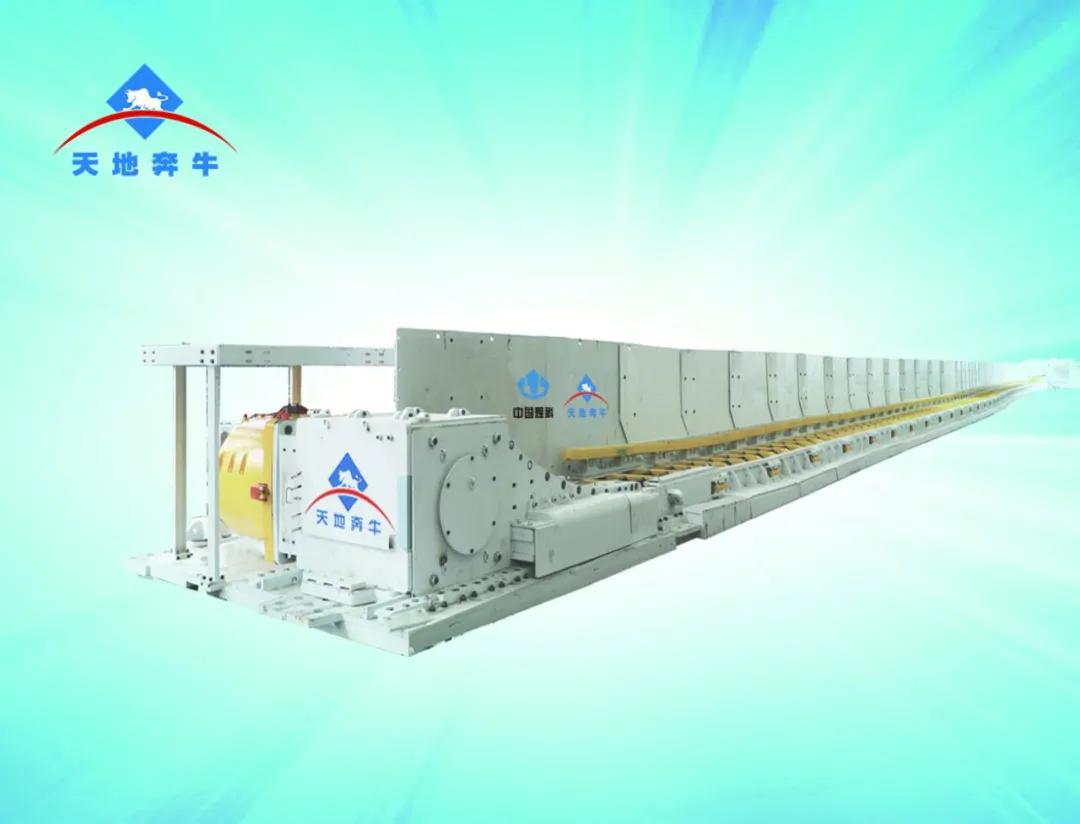

9.长距离大运力带式输送系统

煤矿井下4×1000kw大功率下运胶带运输机,运距3300m,倾角-5.26°,运量4500t/h,集成了我国复杂工况下长距离大运力带式输送系统的多项关键核心技术与装备。

10.700吨液压挖掘机

身长23.5米,斗宽5米,一铲斗能挖煤约60吨,标志着中国成为继德国、日本、美国后,第四个具备700吨级以上液压挖掘机研发制造能力的国家。

11.纯水支架

开创了用纯水代替乳化液的行业先河,攻克密封、耐磨、润滑、腐蚀、气蚀等难题,配套纯水自移机尾、纯水高压泵站、纯水制备系统等技术装备。

12.无人驾驶电动轮矿用车

车长13.1米、宽6.7米、高6.8米,最大载重达172吨,标志着我国成为继美国、日本后第3个拥有矿用车无人驾驶技术的国家。

13.井下TDS智能干选系统

为全封闭设计,全过程无人值守,矸石带煤率1-3%,煤中带矸率3-5%,处理能力最大145t/h。这是选煤史上第一台分选精度超过水洗的干选设备。

14.矿山超大功率提升机全系列变频智能控制技术与装备

攻克了重载平稳启动、宽范围精确调速,高精度定位,整流器无网侧电动势传感器电网优化接入、低开关频率整流器柔性启动,超大功率三电平高功率密度变频调速等核心技术,建立了基于物联网的二维远程故障预测诊断系统,实现了矿井大型提升机的智能化控制、提升机无人化运行和远程监控。

15.CCG/C105Y型大功率液压齿轨车

最大牵引力200KN、最大爬坡能力30°,最大运行速度2.2m/s,有效解决了大吨位设备在煤矿井下复杂环境中整体运输的难题,打破国外垄断,填补国内空白。

新闻中心

新闻中心